取消

清空记录

历史记录

清空记录

历史记录

RSXWYJB水泥有限公司

RSXWYJB水泥有限公司

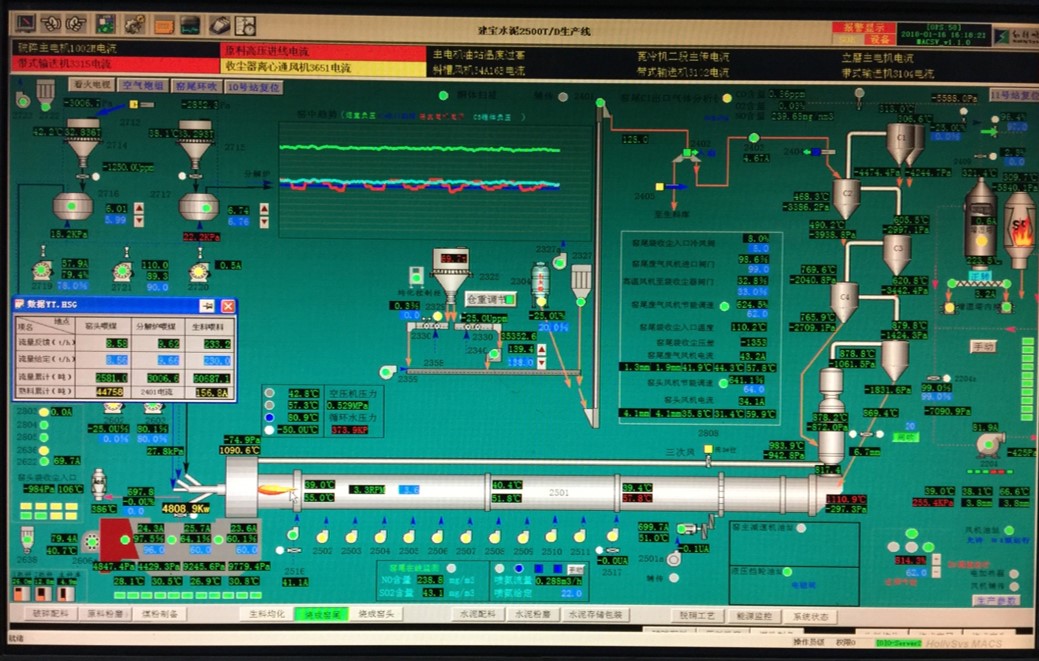

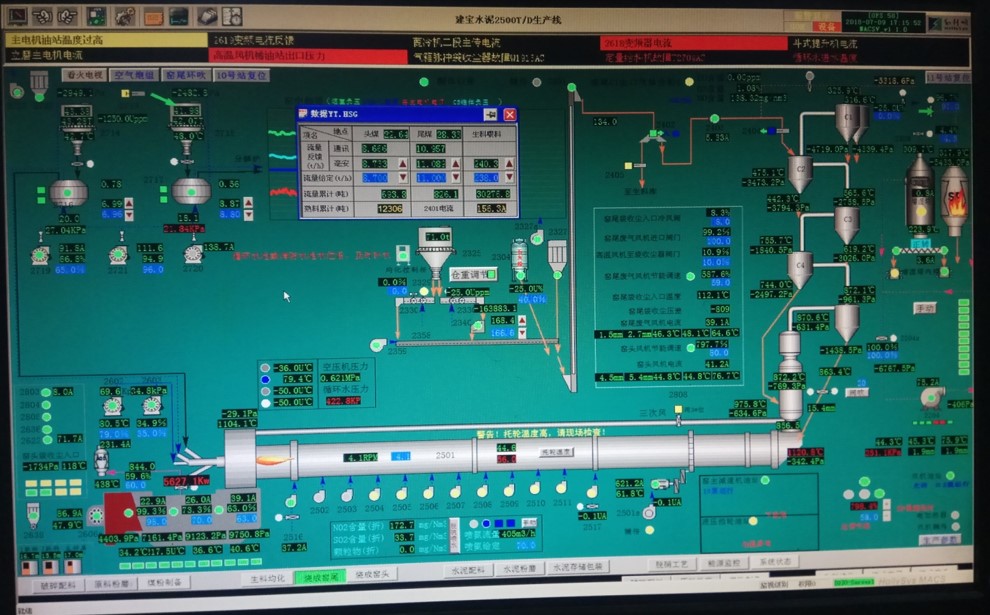

图1 原中控窑界面图

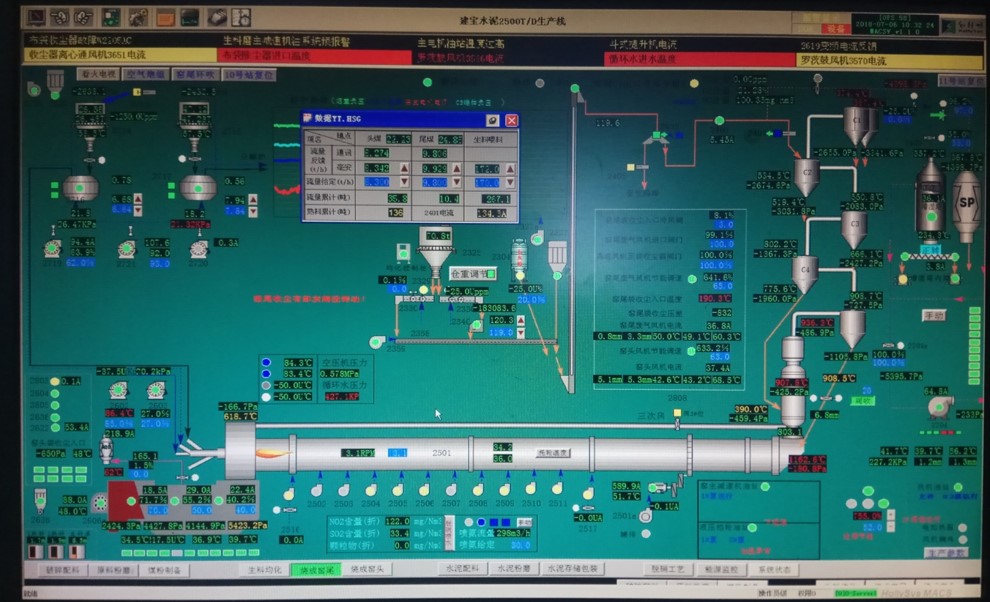

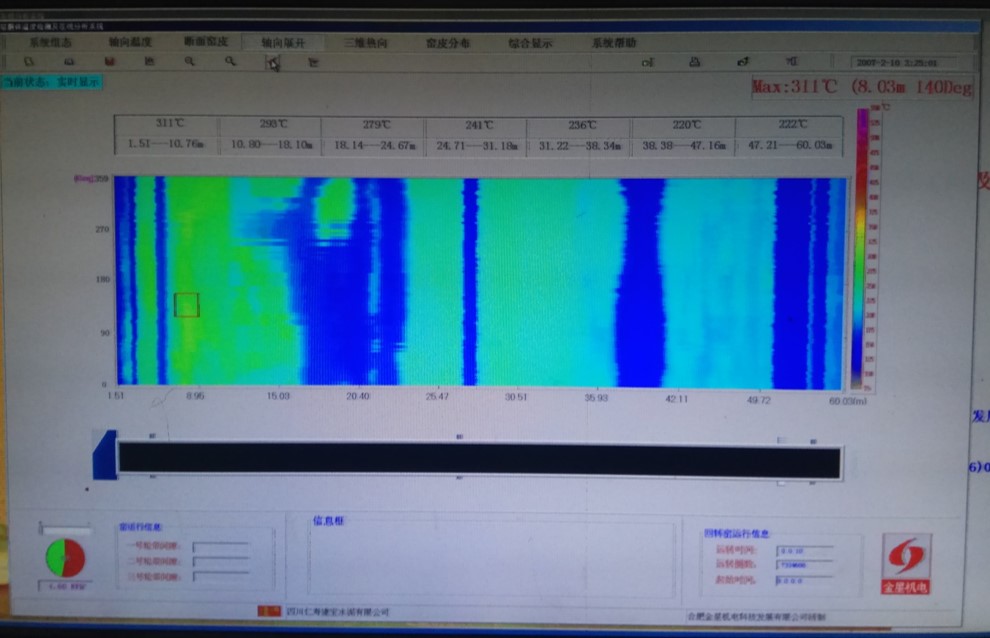

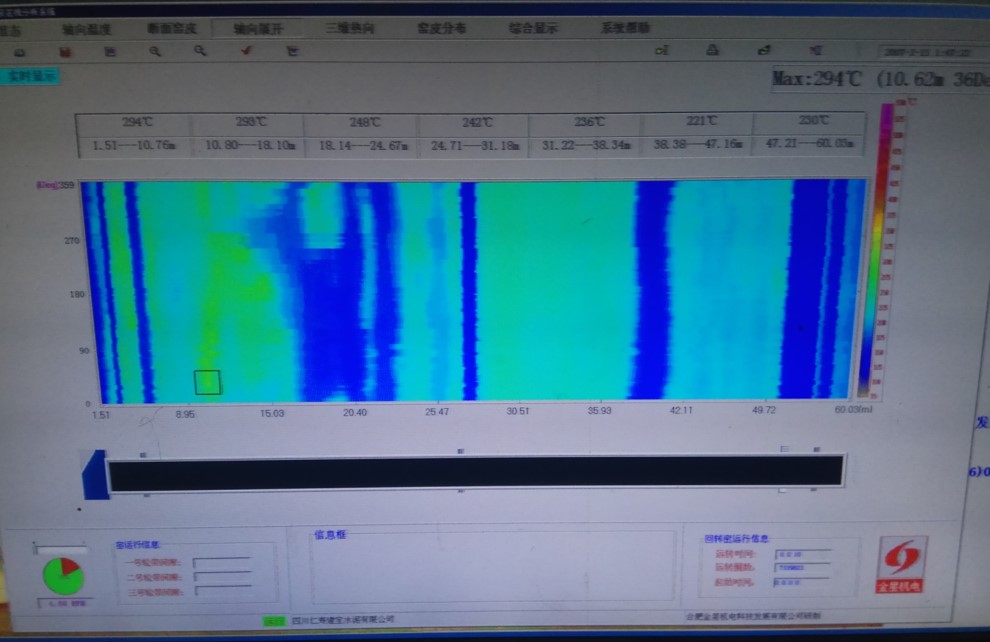

图2 原筒扫图片

从上图可以看出窑界面基本正常,主要问题在筒扫上反应出来。烧成带窑皮过长,达到25米,比合理值18-20米长了5米,尤其是末端较厚,这样容易造成积料,积料多了后会出现物料涌出回转窑,物流快速通过烧成带,没有足够的反应时间,熟料质量变成,游离钙、强度均受到影响。大量物料出料后,造成篦冷机篦下压力快速升高,料层过厚,进而造成窑内却氧。如此循环,窑况难以长时间稳定。调试过程中与该厂人员交流得到了证实。

我公司燃烧器调试过程

1、定位

将燃烧器安装到行走支架上,在冷态条件下,燃烧器头部位于窑口轴向位置为0位,径向位置位于窑筒体正中,煤管中心距窑口护铁的距离(站在窑内面向燃烧器方向):上方2.36m,下方2.36m,左边2.41m,右边2.41m。从油枪套管从后往窑内用红外测温枪观察,红点位于窑尾正中心点。

2、燃烧器参数

图3 点火时的燃烧器参数

图4 投料后的燃烧器参数

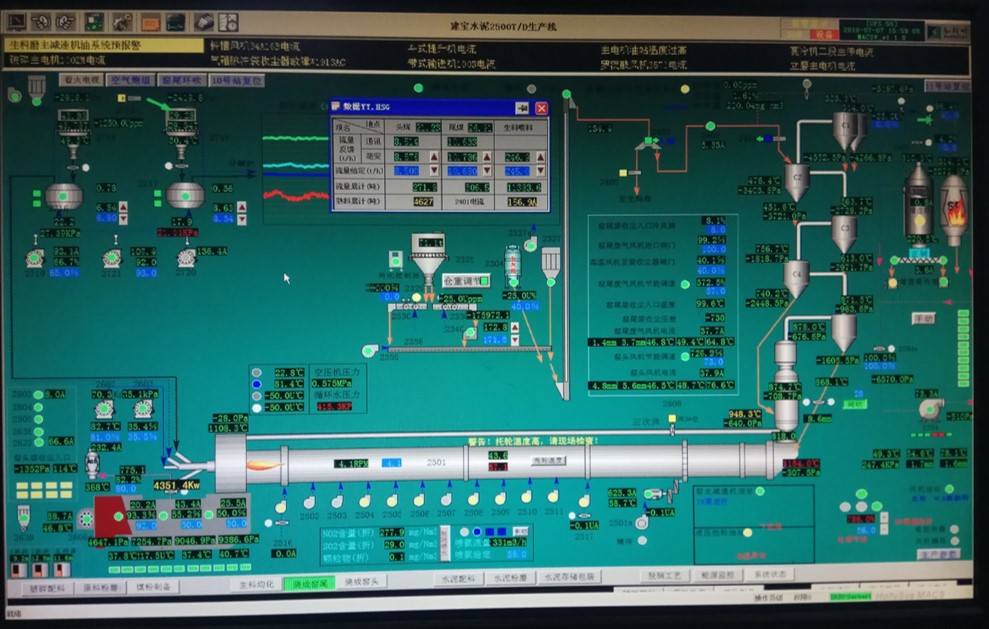

图5 7月6日投料后中控界面

图6 投料8小时后中控界面

3、投料当天总结

在投料后,二次风温上升正常,但到1000℃后进展缓慢,把一室压力控制上去后二次风温逐渐上升到1050℃,但一室压力到9300Pa以上时,窑内缺氧明显,窑电流下滑,窑头飞砂变多,出窑熟料瞬间变多。跟相关领导商量后放低三次风闸板,有所好转,二次风温在1030-1060℃之间。仍然不理想。跟吴主任询问后得知,该厂之间投料前一天二次风温也不会太高,过两个班之后会上涨到正常数值,于是不在过于关注二次风温。一室篦下压力控制在9000-9500Pa之间。筒体温度看起来异常,分析刚投料不久,筒体表面温度低,加上老窑皮本身偏不规整,未对燃烧器位置做调整。

4、投料第二天生产情况

图7 投料第二天窑界面图

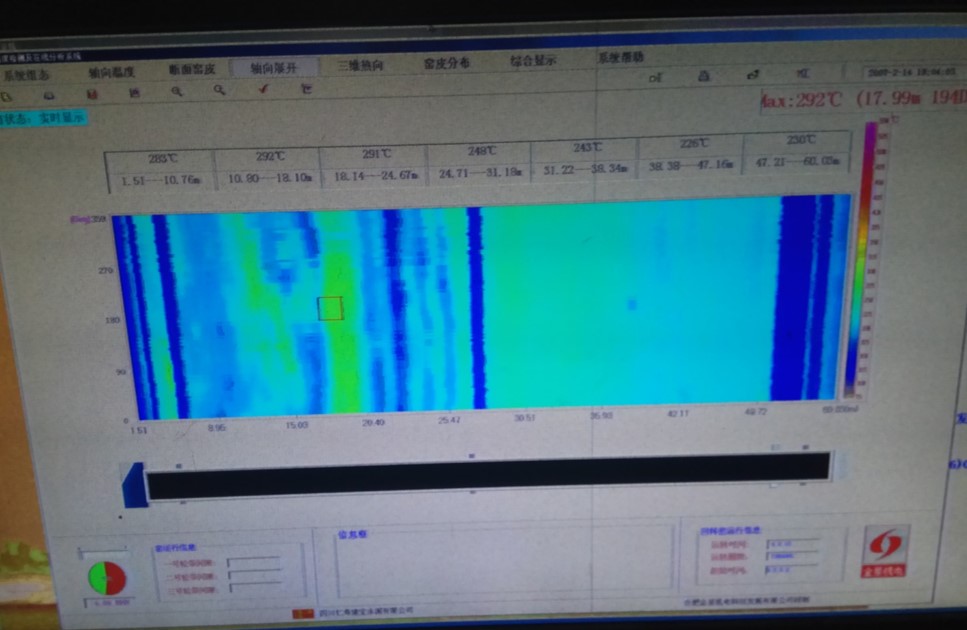

图8 投料第二天筒扫图片

5、投料第二天总结

产量与以前持平,二次风温1080-1100之间,较之前平均下降30℃,后把内风加大到35KPa,二次风温有所上升。从筒扫上观察晚上窑皮垮落较多,烧成带未端也较昨天要薄,但是35-42米处窑皮较后。对燃烧器位置进行调整:头部往上抬4.5cm,燃烧器往内进500。

6、投料第三天生产情况

图9 投料第三天窑界面图

图10 投料第三天筒扫图片

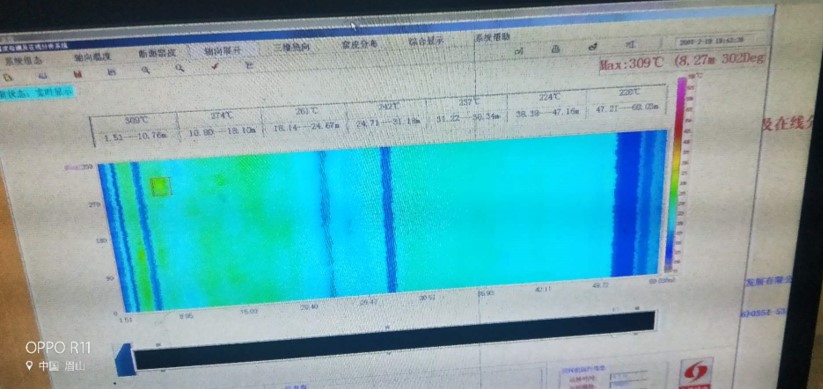

图11 投料第三天筒扫图片

7、投料第四天总结

窑况稳定,二次风温在晚上保持在1100℃以上,但白天在窑头烧垃圾,二次风温有所下降。筒体整体向好,35-42米处窑皮开始垮落,但烧成带未端变化不大,把燃烧器向左离料4.5cm,到下午18点,35-42米处已垮掉多半,烧成带未也垮落较多。其间燃烧器拉出来燃过一段时间,但后面窑皮垮落不明显,最终定在+500使用。

8、投料第五天生产情况

图12 投料第五天窑界面图

图13 投料第五天筒扫图片

9、投料第六天生产情况

图14 投料第六天筒扫图片

10、投料第七天生产情况

图15 投料第七天窑界面图

图16 投料第七天筒扫图片

11、投料第八天生产情况

图17 投料第八天窑界面图

图18 投料第八天筒扫图片

12、投料5-6-7-8天总结

连续三日窑况、产、质量稳定。筒扫变化一直向好,到第七日37米处窑皮已经垮完。燃烧器上下位置恢复到初始位置,左右位置未做调整。燃烧带窑皮也在趋向正常。燃烧前后器固定在-100mm内使用,继续观察,燃烧器位置不再做调整。

图19 最终窑界面图

图21 最终筒扫图片

13、燃烧器调试总结

此次调试一直在围绕窑皮长度进行,窑皮厚度长度合适,反应出火焰长度、形状是否合理。最终窑皮正常后二次风温窑况变好。目前存在烧失量偏高0.1-0.15,标稠需水量增加0.5,该厂正在分析原因。

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~